干電極工藝因無(wú)溶劑、高能量密度的優(yōu)勢(shì)逐漸成為鋰電技術(shù)熱點(diǎn),其電極材料粘結(jié)體系和結(jié)構(gòu)特性�,對(duì)鋰電池破碎機(jī)的破碎精度、分選純度及安全防護(hù)提出更高要求����,可通過(guò)以下方式提前布局適配需求����,保障再生材料符合干電極復(fù)用標(biāo)準(zhǔn)。

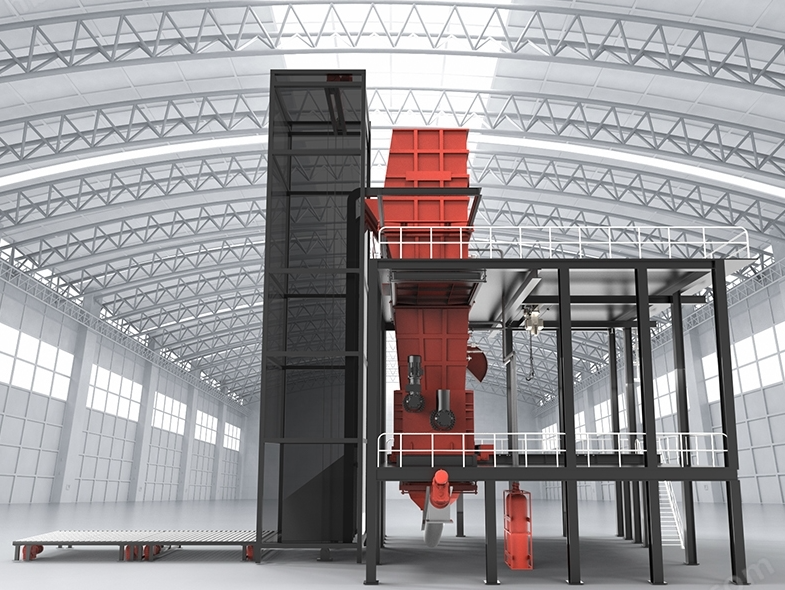

1.優(yōu)化多級(jí)破碎結(jié)構(gòu)���,適配材料解離需求:干電極常用的PVDF粘結(jié)劑熱穩(wěn)定性強(qiáng)���,需改造破碎分級(jí)模塊。采用“雙軸撕碎+渦輪研磨”組合�,一級(jí)破碎將電池粗碎至5-8mm,二級(jí)在氮?dú)獗Wo(hù)下精細(xì)研磨��,搭配可調(diào)節(jié)間距的合金刀頭��,將物料細(xì)化至微米級(jí)�,避免過(guò)度破碎導(dǎo)致金屬粉混入黑粉。同時(shí)加裝水冷軸承座���,防止研磨高溫破壞干電極活性材料�����,保障破碎后黑粉的晶體結(jié)構(gòu)完整��。

2.升級(jí)惰性防護(hù)系統(tǒng)�,筑牢安全防線:干電極破碎時(shí)粉塵更易懸浮,需強(qiáng)化防爆防氧化設(shè)計(jì)�。在破碎腔接入氮?dú)舛杌到y(tǒng),實(shí)時(shí)監(jiān)測(cè)氧含量并控制在2%以內(nèi)�,規(guī)避粉塵燃爆風(fēng)險(xiǎn)。配備火焰探頭和三級(jí)泄爆口���,搭配全密閉負(fù)壓輸送管道����,減少粉塵泄漏���。新增400-600℃低溫?zé)峤鈫卧?,高效分解干電極殘留粘結(jié)劑�����,既助力材料解離,又避免高溫?fù)p傷電極粉體活性�。

3.搭建精細(xì)分選體系,提升材料純度:針對(duì)干電極再生對(duì)黑粉純度的高要求����,構(gòu)建多級(jí)分選組合。先用5400Gs永磁滾筒去除鐵磁性雜質(zhì)��,再通過(guò)渦電流分選分離銅鋁箔�。引入超聲波振動(dòng)篩搭配熱氣流輔助篩分����,設(shè)定140目左右篩網(wǎng),精準(zhǔn)分離黑粉與金屬顆粒�。疊加Z形氣流分選機(jī),分離輕質(zhì)隔膜����,確保黑粉中金屬殘留<0.5%,銅鋁純度≥99%����,滿足干電極原料標(biāo)準(zhǔn)。

4.植入智能調(diào)控模塊����,適配柔性生產(chǎn):搭載PLC+AI控制系統(tǒng)��,實(shí)時(shí)調(diào)節(jié)破碎轉(zhuǎn)速�、分選氣流速度等參數(shù)�,適配不同類型干電極的處理需求。通過(guò)傳感器采集物料粒徑�����、純度數(shù)據(jù)���,自動(dòng)反饋并調(diào)整設(shè)備運(yùn)行參數(shù)�,比如遇粘結(jié)劑殘留較多時(shí)����,自動(dòng)延長(zhǎng)熱解時(shí)間。同時(shí)設(shè)計(jì)模塊化快拆結(jié)構(gòu)�����,方便更換破碎襯板和篩網(wǎng)�,快速切換不同干電極電池的處理流程,提升設(shè)備兼容性與運(yùn)維效率��。

更新時(shí)間:2025-12-09

更新時(shí)間:2025-12-09 點(diǎn)擊次數(shù):317

點(diǎn)擊次數(shù):317